آشنایی با صنعت پلاستیک

صنعت پلاستیک یکی از بزرگترین صنایع جهان است که تقریبا در تمام بخشهای اقتصادی جایگاه دارد. پلاستیک به دلیل ویژگیهای خاصی که دارد، از جمله سبک بودن، مقاومت در برابر آب، شوک و حرارت و همچنین قابلیت بازیافت و بازیافت، در تولید محصولات بسیاری استفاده میشود.

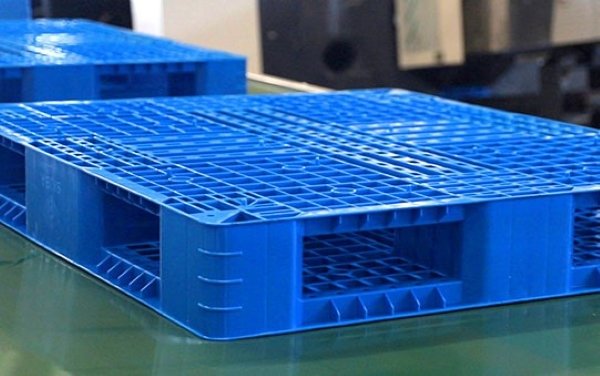

صنایع پلاستیکی و محصولاتی که در این صنایع تولید میشوند، جزو جداییناپذیر زندگی انسانها هستند. در این صنایع فرصتهای شغلی زیادی برای سرمایهگذاری و راهاندازی کسب و کارهای مختلف وجود دارد. با انجام تحقیقات و استفاده از یک برنامهریزی دقیق و متفکرانه میتوان در یکی از حوزههای تولید محصولات پلاستیکی مانند تولید پالت پلاستیکی، وافلهای سقفی، باکس پالت پلاستیکی، جعبه پلیکربنات، سرعتگیرهای پلاستیکی خیابان، سبدهای ترانسپورتر، قطعات پلاستیکی خودرو، تجهیزات پزشکی، لولههای پلاستیکی، لاستیکسازی، پروفیل لاستیکی، نایلونهای گلخانهای، نایلونهای بستهبندی، ظروف یکبار مصرف، مخازن ذخیره آب، لوازم خانگی پلاستیکی، پوشاک و ... سرمایهگذاری کرد. در این صنایع از مواد پلیمری برای تولید مصنوعات پلاستیکی استفاده میشود. در این مقاله قصد داریم درباره خواص و ویژگیهای پلاستیک، روشهای تولید قطعات پلاستیکی و کاربردهای صنایع پلاستیکی صحبت کنیم.

پلاستیک چیست و چه ویژگیهایی دارد؟

پلاستیک طیف گستردهای از مواد پلیمری مانند پلی اتیلن، پلی پروپیلن، پیویسی و پلی استایرن است که با قرار گرفتن در معرض فشار و حرارت بالا دارای قابلیت شکلدهی و قالبگیری میشوند. ساختار اصلی این مواد را دو عنصر هیدروژن و کربن تشکیل میدهد. هیدروکربنهای به کار رفته برای تولید محصولات مختلف در صنایع پلاستیکی از نفت و گاز استخراج میشوند. انواع مختلف این محصول شامل ترموپلاستیکها، الاستومرها، ترموستها و پلیمرهای مرکب است. از مهمترین ویژگیهای پلاستیک میتوان به وزن سبک، داشتن قابلیت عایق حرارتی و عایق الکتریسته، رنگپذیر بودن، شفافیت، مقاومت بالا در مقابل مواد اسیدی و بازی، مقاومت در مقابل شرایط آب و هوایی مختلف، قیمت ارزان و مقرونبهصرفه، بهداشتی بودن، مقاومت در مقابل خوردگی، قابلیت بالای شکلپذیری، استحکام و مقاومت بالا، کاربردهای متنوع در صنایع مختلف، داشتن قابلیت جوشکاری اشاره کرد. تکین پلاست یکی از بزرگترین تولید کننده های انواع مصنوعات پلاستیکی در ایران به شمار می رود که با داشتن امکانات و تجهیزات پیشرفته روز دنیا تولید تمام قطعات پلاستیکی تسهیل کرده است.

در صنایع پلاستیکی از چه روشهایی برای تولید قطعات پلاستیکی استفاده میشود؟

در صنایع پلاستیکی برای تولید قطعات از دو روش قالبگیری تزریقی و قالبگیری بادی استفاده میشود. در ادامه راجع به هر یک از این روشها توضیح خواهیم داد.

قالبگیری تزریقی

قالبگیری تزریقی یا Injection Molding یک روش متدوال و کاربردی در صنایع پلاستیکی است. در واقع بسیاری از محصولات پلاستیکی که در اطراف خود مشاهده میکنید با استفاده از روش قالبگیری تزریقی ساخته شدهاند. در این روش مواد اولیه پلیمری ابتدا با قرار گرفتن در معرض حرارت ذوب شده و سپس به قالب مورد نظر تزریق میشوند. بعد از سرد شدن مواد اولیه مذاب آن را از داخل قالب خارج میکنند. فرآیند تولید در قالبگیری تزریقی به صورت اتوماتیک و با سرعت بالایی انجام میشود. این روش از روشهای اقتصادی و کم هزینه است. امکان تولید قطعات در تعداد زیاد، تولید قطعات ریز با اشکال خاص و پیچیده، عدم نیاز به عملیات تکمیلی روی قطعات تولید شده و برخورداری از قابلیت بازیافت مهمترین مزایای روش قالبگیری تزریقی به شمار میروند. از معایب این روش نیز میتوان به مواردی مانند قیمت بالای ماشینآلات تزریق، پیچیدگی مراحل ساخت انواع قالب و بالا بودن هزینههای تولید برای ساخت تعداد کمی از قطعات پلاستیکی اشاره کرد.

قالبگیری بادی

یکی دیگر از روشهای تولید محصولات در صنایع پلاستیکی که الگوی آن از نحوه تولید و ساخت شیشههای پلاستیکی برداشته شده، روش قالبگیری بادی یا Blow Molding است. اولین شرکتی که در سال 1930 با استفاده از روش قالبگیری بادی موفق به تولید قطعات تزئینی برای درخت کریسمس شد، شرکتی به نام Hartford Empire بود. بعد از اینکه این روش به مرور زمان رواج بیشتری پیدا کرد، در سال 1939 صنایع پلاستیکی کشور آمریکا اولین صنایعی بود که بطریهای پلاستیکی را با استفاده از روش قالبگیری بادی یا دمشی تولید کرد. به طور کلی این روش به سه شیوه تزریقی، کششی و اکستروژن برای ساخت قطعات تو خالی مانند لولههای پلاستیکی، بطری، ظرفهای تو خالی کاربرد دارد.

در این روش ابتدا مواد اولیه ذوب شده به صورت استوانه یا لولهای تو خالی در داخل قالب مورد نظر اکسترودر میشوند. سپس برای اینکه مواد مذاب به خوبی به دیواره قالب بچسبد، به داخل استوانه یا لوله توخالی هوای فشرده وارد میشود. در مرحله نهایی مواد مذاب خنک شده به شکل قالب درآمده و از آن خارج میشود. پایین بودن هزینههای قالبگیری بادی نسبت به تزریقی، امکان استفاده از انواع مختلف ترموست و ترموپلاستیک به عنوان مواد اولیه مذاب، ترکیب مواد اولیه به صورت یکنواخت در بخش اکسترودر مهمترین مزایای روش قالبگیری بادی به شمار میروند. از معایب این روش هم میتوان به مواردی مانند بالا بودن قیمت ماشینآلات و دستگاههای مورد نیاز، عدم تنوع و محدود بودن اشکال قطعات تولید شده با این روش و تولید ضایعات پلاستیکی در مراحل مختلف این روش اشاره کرد.

نحوه اتصال قطعات در صنایع پلاستیکی به چه صورت است؟

در صنایع پلاستیکی برای اتصال قطعات تولید شده به هم یا اتصال مصالح دیگر روی قطعات معمولا از دو روش شامل جوش حرارتی و چسباندن استفاده میشود. در روش جوش حرارتی ابتدا مصالح مورد نظر روی بخش مورد نظر قطعات قرار داده میشود و سپس محل اتصال با حرارت بالا گرم میشود تا مصالح به قطعه پلاستیکی متصل شود. در روش دوم نیز برای اتصاد قطعات پلاستیکی به یکدیگر یا اتصال مصالح مورد نظر روی قطعات از چسبهای پیویسی استفاده میکنند. این روش به عنوان رایجترین و در عین حال سادهترین روش اتصال قطعات پلاستیکی شناخته میشود.

محصولات تولید شده در صنایع پلاستیکی در چه صنایعی کاربرد دارند؟

-

کاربرد در صنایع بستهبندی برای تولید نایلونهای بستهبندی محصولات آرایشی بهداشتی و مواد غذایی

-

کاربرد در صنعت ساختمانسازی برای تولید انواع کفپوش، لوله و ...

-

کاربرد در صنعت خودرو برای تولید قطعات خودرو، چراغهای خودرو، رادیاتور، پنکه، روکش صندلی و ...

-

کاربرد در صنعت پزشکی برای تولید تجهیزات جراحی و پزشکی

-

کاربرد در صنایع کشاورزی برای تولید لولههای پلیاتیلنی و نایلونهای گلخانهای

-

کاربرد در صنعت انبارداری برای تولید پالت پلاستیکی، باکس پالت پلاستیکی، جعبه های پلی کربنات، سبدهای ترانسپورتر و ...

جمعبندی

در این مقاله راجع به ویژگیهای پلاستیک، روشهای تولید قطعات در صنایع پلاستیکی و کاربرد محصولات تولید شده این صنایع در صنایع دیگری مصحبت کردیم. برای خرید آنلاین مصنوعات پلاستیکی میتوانید به وسایت تکین پلاست، تولید کننده انواع مصنوعات پلاستیکی مراجعه کنید.